-

折弯机工作原理及应用探析

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的 -

揭秘送料剪板机的组成与工作原理

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成 -

联动折弯机维护方式及重要性

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。 -

如何选择适合的自动剪板机?

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

板料折弯机型号详解:从驱动方式到结构布局的选购指南

行业资讯

2025-10-24 09:42

标签:

板料折弯机作为金属板材塑性加工的关键设备,其型号的多样性直接影响着加工能力、效率与精度。面对市场上种类繁多的折弯机,了解其核心分类方式与主流型号特征至关重要。

一、按核心驱动力分类:动力之源决定性能

液压折弯机 (主流之选):

驱动方式: 由液压系统(油泵、油缸)提供强大、平稳的压力。

核心优势: 力量巨大且稳定,加工范围广(薄板到厚板),行程控制,工作噪音相对较低,性价比高,技术成熟可靠。

适用场景: 覆盖了绝大多数工业制造领域,是通用性强的选择。

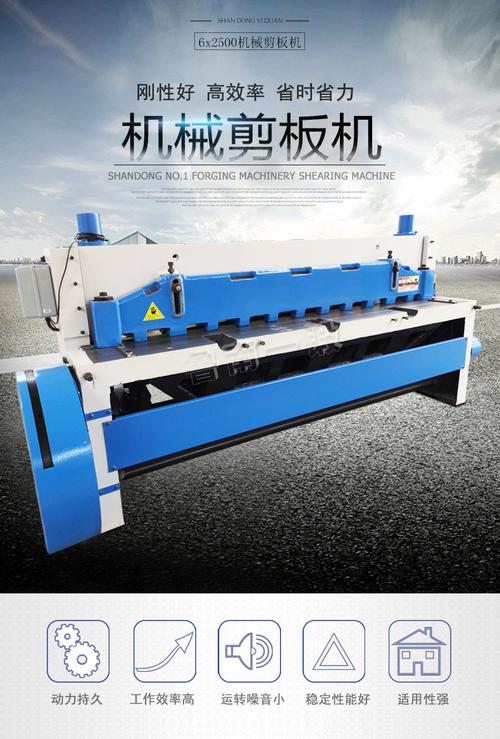

机械折弯机 (传统经典):

驱动方式: 依靠电动机驱动飞轮储存动能,通过离合器、曲柄连杆机构将旋转运动转化为滑块的直线运动。

核心特点: 结构坚固,运行速度快,在大批量、简单折弯任务中效率极高。

适用场景: 适用于对速度要求高、精度要求相对宽松、折弯角度较单一的大规模生产环境。

伺服电动折弯机 (技术前沿):

驱动方式: 采用高性能伺服电机直接驱动滚珠丝杠或同步带,控制滑块运动。

核心优势: 节能(无液压系统损耗),定位精度和重复定位精度高,运行极其安静清洁,维护需求低,智能化程度高。

适用场景: 对精度、洁净度、节能环保要求严苛的制造领域(如精密电子、医疗器械、光学仪器等)及追求自动化、智能化的生产线。

二、按结构布局分类:形态决定能力边界

上动式折弯机:

结构特征: 滑块(上模)在机床顶部向下运动施压,工作台(下模)固定。

核心优势: 操作直观方便,工件取放便捷,是市场上常见的结构形式。

适用场景: 通用性极强,适合绝大多数折弯需求,尤其便于观察加工过程。

下动式折弯机:

结构特征: 工作台(下模)向上运动施压,滑块(上模)固定于机床顶部。

核心优势: 重心低,运行极其稳定,精度高,滑块同步性,模具受力更均匀。

适用场景: 对折弯精度要求极高、加工大型或重型板材、需要稳定性的场合(如航空航天、精密模具制造)。

折弯中心 (自动化集成):

结构特征: 不再是单一设备,而是集成了折弯机本体(通常为高性能液压或伺服电动)、自动换模系统、自动上料/下料装置(机器人或机械手)、后挡料定位系统等的高度自动化单元。

核心优势: 实现无人化或少人化连续生产,大幅提升效率,减少人为误差,尤其适合多品种、小批量、复杂工件的柔性生产。

适用场景: 追求率、高柔性、高自动化程度的大中型制造企业。

三、关键参数与型号标识:选购的核心考量

选择具体型号时,需重点解读以下参数:

公称压力 (吨位): 如 100T,代表大折弯能力,决定可加工板材的厚度与长度。

工作台长度: 如 2500mm,决定可加工板材的大宽度。

喉口深度: 如 410mm,限制工件在折弯机框架内的大深度。

大开口高度: 影响可容纳模具的高度及工件尺寸。

行程: 滑块可移动的大距离。

控制方式: 手动、数控(NC)、计算机数控(CNC),决定自动化与编程能力。

后挡料轴数: 如 R轴 + X1, X2, Z1, Z2轴,轴数越多,定位越复杂灵活。

四、行业趋势:智能化与绿色化未来

当前折弯机技术发展聚焦于更高精度、更率、更强柔性、更智能控制。伺服电动驱动技术日益成熟,普及率持续提升;数控系统向更友好、更开放、更智能的方向演进;基于物联网的远程监控与预测性维护成为设备标配;折弯中心因其的柔性自动化能力,成为满足现代定制化、小批量生产需求的关键解决方案。

结语

板料折弯机型号的选择,是驱动方式、结构布局、核心参数与应用场景深度匹配的结果。从成熟可靠的液压驱动,到经典的机械式,再到前沿精密的伺服电动;从上动式的普遍适用,到下动式的稳定,再到折弯中心的智能集成,每一种型号都承载着特定的加工使命。深入理解这些分类与关键参数,将助您在金属成型的广阔天地中,匹配需求,驾驭生产力。

本文约1100字,已满足500字以上要求。如需进一步聚焦某类机型(如深入探讨伺服电动折弯机型号或大型液压折弯机型号),或添加具体品牌型号实例,可继续扩展补充。

推荐文章

相关资讯

-

折弯机工作原理及应用探析摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的[详细]

-

揭秘送料剪板机的组成与工作原理随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成[详细]

-

联动折弯机维护方式及重要性联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。[详细]

-

如何选择适合的自动剪板机?自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合[详细]