-

折弯机工作原理及应用探析

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的 -

揭秘送料剪板机的组成与工作原理

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成 -

联动折弯机维护方式及重要性

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。 -

如何选择适合的自动剪板机?

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

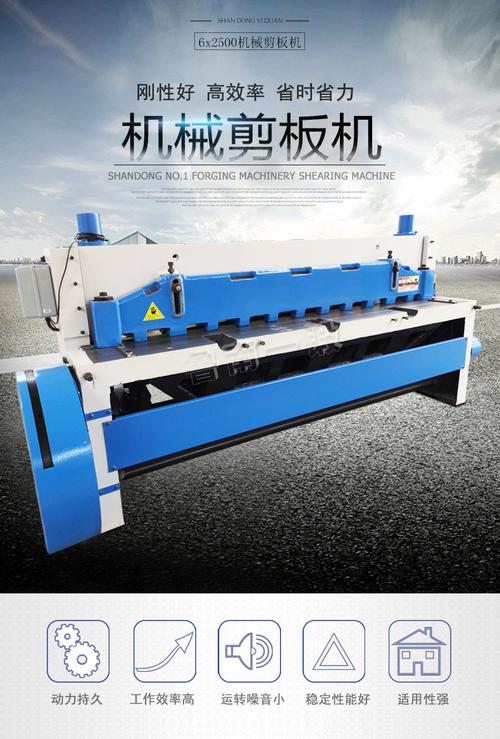

机械剪板机的核心部件探秘

行业资讯

2025-10-20 09:23

标签:

在金属板材加工领域,机械剪板机凭借其强劲的剪切力、稳定的运行性能以及相对经济的购置成本,成为不可或缺的“断料利器”。这台看似庞大的设备,其运作实则依赖于内部多个精密部件的协同配合。要深入理解其工作原理,我们需逐一拆解其核心构成:

坚实根基:床身与机架 如同建筑的骨架,坚固的床身与机架是剪板机所有部件的基础承载平台。它们通常由铸铁或厚重钢板焊接而成,具备极高的刚性、强度和抗振性能。其主要使命是吸收剪切过程中产生的巨大冲击力与反作用力,确保整机在高压下维持稳定姿态,避免变形,为剪切提供稳固支撑。

动力之源:传动系统

电机: 作为整台设备的心脏,电机提供原始旋转动力。根据设备规格不同,其功率差异显著。

传动机构: 这是将电机旋转动力转化为刀架所需直线往复运动的关键环节。在机械剪板机中,曲柄连杆机构是经典的传动形式。电机驱动飞轮或皮带轮,通过离合器(或直接)带动曲轴旋转。曲轴通过连杆将旋转运动转变为滑块(刀架安装其上)的上下往复直线运动,实现剪切动作。大型设备可能配备减速箱以增大扭矩。

剪切核心:刀架与刀片

刀架: 通常是一个坚固的滑块或横梁,由传动系统驱动进行上下运动。它是剪切执行机构——刀片的直接载体。

上刀片: 固定在刀架下方,随刀架一起运动,是施加剪切力的主要动刀。其刃口角度、材质和硬度对剪切质量和寿命至关重要。

下刀片: 固定在工作台的前端或刀座上,静止不动。上刀片向下运动时,与下刀片形成剪切作用,切断板材。上下刀片之间需保持且可调的间隙(刀片间隙),这是决定剪切面质量和切口垂直度的关键参数。

板材稳定器:压料装置 剪切瞬间,巨大的剪切力极易导致板材翘起、移位甚至造成安全事故。压料装置(通常由液压或机械驱动)在剪切前迅速下压,将待剪板材牢牢固定在工作台上。其压力大小和分布均匀性直接关系到剪切精度和板材边缘平整度,是确保高质量剪切的关键保障。

尺寸定位器:后挡料装置 用于控制被剪板材的剪切长度。它通常位于工作台后方,可通过手动、电动或数控方式沿剪切方向前后移动。挡料板(或挡指)的位置决定了板材前端到剪切线的距离,从而实现定长剪切。数控剪板机的后挡料由伺服电机驱动,精度可达毫米级甚至更高。

控制:间隙调整机构 如前所述,上下刀片间隙必须根据被剪板材的材质和厚度设定。间隙过大会导致板材撕裂、毛刺大;间隙过小则加速刀片磨损甚至崩刃。机械剪板机通常配备手动或电动(少数为自动)的间隙调整机构,通过改变下刀片的位置或刀架导轨的偏移量来实现。大型精密设备常配备数显装置,方便操作者设定和读取间隙值。

操作中枢:控制系统 现代机械剪板机普遍采用电气控制系统(可能结合液压控制压料等辅助功能)。核心部件包括:

控制面板/数控系统: 操作者设定参数(如剪切次数、后挡料位置、间隙值等)、选择工作模式、启动/停止设备的中枢。

主控电器元件: 接触器、继电器、PLC(可编程逻辑控制器)等,负责逻辑控制、安全联锁(如防护门未关不能启动)、执行电机启停和离合制动等动作。

安全装置: 紧急停止按钮、光电安全保护装置、防护罩/防护栅栏等,是保障操作者人身安全的后防线。

工作平台:工作台 提供放置待剪板材的平面,通常带有T型槽或滚珠台面,便于板材的送入、定位和移出。工作台前部固定下刀片。喉口深度(工作台前沿到机架内侧的距离)决定了可剪切板材的大宽度范围。

协同运作,断料

从稳固的床身到强劲的传动,从锋利的刀片到牢靠的压料,从的后挡料到灵活的控制,机械剪板机的每一个部件都扮演着不可或缺的角色。正是这些核心部件的精密配合与协同,才赋予了它“削铁如泥”的能力,将坚硬的金属板材瞬间裁切成所需的尺寸。理解其结构组成,是安全操作、利用和维护这台工业重器的基础。

推荐文章

相关资讯

-

折弯机工作原理及应用探析摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的[详细]

-

揭秘送料剪板机的组成与工作原理随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成[详细]

-

联动折弯机维护方式及重要性联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。[详细]

-

如何选择适合的自动剪板机?自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合[详细]