-

折弯机工作原理及应用探析

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的 -

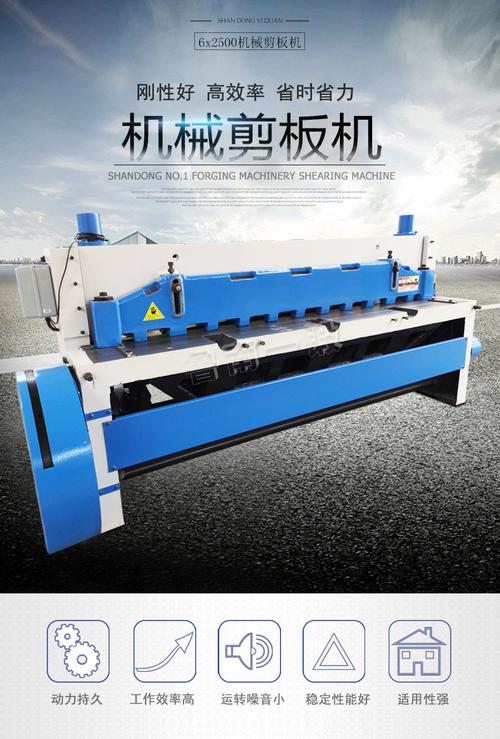

揭秘送料剪板机的组成与工作原理

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成 -

联动折弯机维护方式及重要性

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。 -

如何选择适合的自动剪板机?

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

专用折弯机安全操作规范:安全为本,规范操作

行业资讯

2025-10-17 08:29

标签:

折弯机是、的钣金加工利器,但其强大的成形能力也伴随着潜在风险。为确保人身安全、设备完好及产品质量,操作人员必须严格遵守以下核心注意事项:

一、操作前准备:严谨细致是基石

人员资质确认: 操作者必须经过该折弯机的特定型号培训并考核合格,深刻理解其控制面板、液压/伺服系统及安全装置(如激光防护、急停按钮、光栅/安全门)的位置与功能。

全面设备点检:

模具匹配性: 严格核对本次加工任务所需的上模与下模V槽是否已正确安装并牢固锁紧。确认模具型号、角度、开口尺寸与图纸要求一致,避免因模具错误导致设备损伤或工件报废。

关键部件状态: 仔细检查液压系统(油位、管路有无渗漏)、伺服电机、导轨、滑块、后挡料机构(X、Y、R轴定位精度)、激光定位系统(如配备)是否运行正常无异响。

安全装置有效性: 测试所有安全防护装置(急停按钮、双手操作按钮、光栅/安全门、防护罩)功能是否灵敏可靠。任何安全装置失效,严禁开机!

工件与程序确认: 仔细阅读图纸工艺要求,在数控系统中准确输入或调用对应的加工程序(包括折弯角度、压力、速度、后挡料位置等参数)。使用首件进行试折弯,验证程序与模具匹配性,确认无误后方可批量生产。

二、操作中规范:专注防护是关键

个人防护到位: 全程佩戴符合标准的安全眼镜(防飞溅),防割手套(处理锋利板材边缘时),穿紧身工作服,禁止戴手套操作控制面板或靠近运动部件(如滑块下方)。

严守安全距离: 设备运行时,身体任何部位(尤其是手、头部)禁止进入模具闭合区域(危险区域)。依赖可靠的安全防护装置(如光栅)而非个人判断。

规范取放工件:

使用合适工具(如磁力吸盘、真空吸盘、夹具)辅助取放大尺寸或厚重板材,严禁徒手在模具活动范围内推送或调整工件。

确保工件在折弯过程中放置平稳,避免因重心不稳导致工件滑落或设备受力不均。

专注监控过程: 操作时保持高度专注,密切观察折弯过程。留意设备运行声音、工件成形状态、压力表/角度显示值是否正常。严禁分心操作或离开运行中的设备。

异常立即停机: 一旦发现异常(如异响、震动加剧、工件定位不准、折弯角度偏差大、程序错误、安全装置触发等),立即按下急停按钮,彻底排除故障并确认安全后方可恢复运行。

三、操作后维护:清洁保养保长效

规范停机归位: 完成工作后,将滑块停置于安全位置(通常为上死点),关闭主电源。

工作区域清理: 及时清理工作台面、模具及设备周围的金属碎屑、油污和杂物,保持环境整洁,防止滑倒或影响设备散热。

模具清洁保养: 卸下模具后,清洁其表面油污、碎屑,涂抹适量防锈油,妥善存放于模具架,避免磕碰损伤刃口或定位面。

定期维护: 严格遵循设备制造商提供的维护手册,定期由人员进行液压油更换、滤芯清洁/更换、关键部位润滑(如导轨、丝杠)、精度检测与校准等深度保养,确保设备长期处于佳性能状态。

折弯机的价值在于其与,而这一切的基石是安全与规范。每一次严谨的点检、每一次规范的取放、每一次对安全距离的敬畏,都是对生命、对设备、对产品质量坚实的守护。唯有将安全规程内化为本能操作习惯,方能驾驭设备之力,在生产的同时,铸就牢不可破的安全防线。

推荐文章

相关资讯

-

折弯机工作原理及应用探析摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的[详细]

-

揭秘送料剪板机的组成与工作原理随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成[详细]

-

联动折弯机维护方式及重要性联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。[详细]

-

如何选择适合的自动剪板机?自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合[详细]