-

折弯机工作原理及应用探析

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的 -

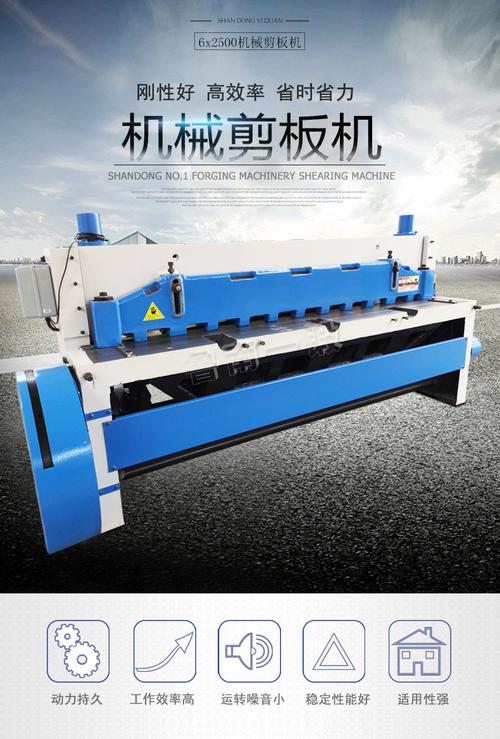

揭秘送料剪板机的组成与工作原理

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成 -

联动折弯机维护方式及重要性

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。 -

如何选择适合的自动剪板机?

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

双缸折弯机安全操作与维护指南

行业资讯

2025-10-21 09:07

标签:

双缸折弯机作为金属板材成形的核心设备,其强大的压力既是生产力的保障,也潜藏着不容忽视的风险。安全、规范的操作是保障人员安全与设备长久运行的根本。以下关键事项务必牢记:

一、操作前:细致准备,筑牢安全防线

个人防护是底线: 操作前必须佩戴安全防护眼镜(防止飞溅金属屑)、防割手套(保护手部)、紧身工作服(避免卷入),严禁佩戴手套操作控制面板按钮。

设备状态全面检:

油路与润滑: 检查液压油位是否在合理范围(通常在油标2/3处),油质是否清洁无浑浊;确认各润滑点(如导轨、滑块)已按规定加注润滑脂。

模具稳固性: 仔细检查上下模具(上模、下模/V型槽)的安装是否牢固可靠,无松动或裂纹。确认模具型号、角度与被加工板材的厚度、材质及所需折弯角度完全匹配。

行程与间隙: 手动测试滑块行程,确保无卡滞异响;检查上下模之间的间隙是否均匀且符合工艺要求。

电气安全: 查看急停按钮是否有效,各行程开关、安全光栅(如有)功能是否正常。

环境与工件确认: 清理工作台及周围区域,确保无油污、杂物、工具等障碍物。核对板材尺寸、厚度、材质,清除板材表面油污、硬物,避免混入超厚或超硬板材。

二、操作中:专注规范,控制风险

程序设定与试运行:

严格按照设备操作手册或工艺卡设定折弯角度、下压深度、速度、后挡料位置等参数。严禁凭经验估算或随意调整关键参数。

进行空行程试运行数次,观察设备运行是否平稳,滑块动作是否到位,有无异常噪音或振动。

使用同材质废料进行试折弯,验证角度、尺寸符合要求后再进行正式生产。

工件定位与送料:

确保板材在折弯过程中放置平稳,紧靠后挡料定位装置。对于长工件,需使用辅助支撑装置防止因自重下垂影响精度。

送料/取料时,双手必须完全离开模具区域。严禁在滑块下行或保压时调整工件位置或伸手进入危险区!5mm以上厚板或长工件,强烈建议两人协同操作。

专注操作,严禁分心:

操作时注意力高度集中于设备运行状态及工件位置,严禁与他人交谈、接打电话或做其他无关事项。

时刻留意异常信号:如异常噪音(尖锐摩擦声、撞击声)、剧烈振动、油温异常升高(建议超过60℃停机检查)、油路泄漏、异味等,一旦发现,立即按下急停按钮!

禁止代岗操作: 非经培训合格、取得操作资格的人员,严禁操作设备。

三、操作后与维护:善始善终,保障长效运行

规范停机: 完成工作后,将滑块停于下死点上方安全位置(通常为设备默认安全位置),关闭油泵电机,后切断设备总电源。

清洁与整理: 及时清理工作台、模具及周围区域的金属碎屑、油污、废料,保持设备及环境整洁。模具涂抹防锈油后妥善存放。

定期维护保养(关键):

液压油: 定期检测油质(建议每3-6个月取样化验),按设备手册规定周期(通常2000-4000小时)更换符合要求的液压油及滤芯。

润滑系统: 严格按照润滑图表要求,按时、按量对各润滑点(导轨、滑块、轴承等)加注牌号的润滑脂或润滑油。

紧固与检查: 定期检查并紧固各关键部位(如模具安装螺栓、油缸连接件、机架连接螺栓)的紧固件。检查液压管路、接头有无老化、渗漏。

精度校准: 定期(建议每半年或根据使用频率)对设备的折弯角度、后挡料定位精度进行检测和校准。

双缸折弯机安全操作无小事。每一次规范的操作,每一次细致的检查,都是对生命的敬畏,对设备的珍视。唯有将安全规程内化于心、外化于行,方能驾驭其力量,在生产中守护安全底线,让这台强大的金属塑造者持续稳定地为生产保驾护航。

附:建议维护周期表

| 维护项目 | 建议周期 | 备注 |

|---|---|---|

| 液压油滤芯更换 | 每 3-6 个月 | 或根据油品检测结果 |

| 液压油更换 | 每 2000-4000 小时 | 严格按设备手册要求 |

| 导轨/滑块润滑 | 每班次或每日 | 按润滑点要求加注 |

| 关键部位紧固检查 | 每周 | 模具、油缸、机架螺栓等 |

| 设备清洁 | 每日 | 工作后清理 |

| 安全装置测试 | 每日开机前 | 急停、光栅(如有)等 |

| 精度校准 | 每半年 | 角度、后挡料定位精度 |

推荐文章

相关资讯

-

折弯机工作原理及应用探析摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的[详细]

-

揭秘送料剪板机的组成与工作原理随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成[详细]

-

联动折弯机维护方式及重要性联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。[详细]

-

如何选择适合的自动剪板机?自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合[详细]