-

折弯机工作原理及应用探析

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的 -

揭秘送料剪板机的组成与工作原理

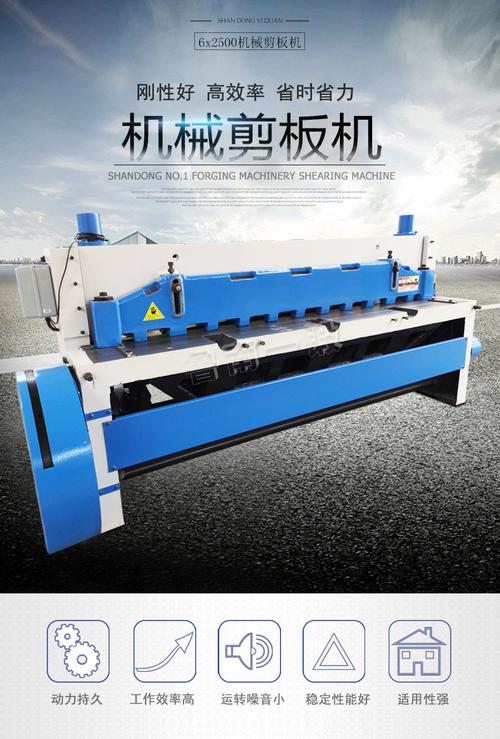

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成 -

联动折弯机维护方式及重要性

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。 -

如何选择适合的自动剪板机?

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

快速多工位自动压力机的设计技术

技术应用

2015-01-04 09:42

来源:中国剪板机网

作者:[db:作者]

标签:

从机床结构主要部件以及自动控制上论述了快速多工位自动压力机的设计技术,提出了提高多工位压力机速度精度运行可靠性与适用性等方面的见解和措施。

叙词多工位压力机机械设计多工位压力机由于它可以在一次冲程内完成多道工序作业,比单工位压力机成倍地提高工效并节约作业面积,特别是适用于连续拉伸作业,可防止单工位压力机因工序间停留时间长所带来的工件冷作硬化,从而可提高压延比和加工质量。

由于多工位压力机显著的经济性和质量特性,而日益受到压力加工行业的欢迎。

许多国家都在竞相发展该种机床,如日本旭精机工业株式会社的一巧型12工位压力机,英国佩拉特公司的工位压力机就是代表。

我国多工位压力机正在发展中,已开发型10工位压力机,型等系列产品。

但国产设备无论在精度上速度上特别是可靠性与适用性上,都比国际水平有明显差距。。

国产设备滑块行程次数通常在一`以下一选O型为一‘而国外设备则高达一’英国12型机另一方面国产设备运行可靠性不高落国外设备在快速运行下可靠性为如何提高多工位压力机的功能速度压力行程精度可靠性与适用性等呢通过对国内外机床的比较分析,结合生产实践,我们认为快速多工位压力机的设计应从以一E儿点着手。

按每个工位助特点设计专门的曲轴或凸轮由曲轴或凸轮驱动每个工位,其行程轨迹可以不一样。

由图所示的曲轴转角与滑块行程关系曲线图曲轴转角与传送滑板行程关系曲线图设行程二工位间距可见,当加工件在起始工位与末工位高度和形状差异大时,加工件的工位间传送滑板行程曲线,对起始工位来讲应为图中虚线而对末工位来讲应为图中虚线这两种曲线柑差很大,如果只有一个传送滑板,就很难适应两种不同的要求。`为解决这一问题,设计按各工位的特点采用多曲轴或凸轮多滑块口到红肉。

而国外设备已向多曲轴或凸轮多滑块发展,即的方案是合理的。

经济的办法是相邻两工位共用一个曲轴或凸轮一个滑块。

原则上要求各工位的凸模下行到达模座平面的时间趋于一致,回程上行至模座平面时间也相近,这才能保证传送滑板的机械手在高速运动下能稳定地夹持住工件。

国产机床由于是单滑块上安装多工位凸模,为适应各工位加工高度差异的要求,通常是将凸模设计成前道工序短,后道工锻压机械序长的方式,由于冲头到达或离开模座平面时间差异大,极易造成传送渭板机械手夹持工件的不稳定。

为了提高稳定性,被迫只有降低机床速度。

传动设计为使机床设计紧凑,运行平稳,启动与制动灵敏,应尽量减少传动副。

机床从静止到启动再转入高速运行,采用普通酌传动机构是不可靠的。

应采用电动机无级调速,这就简化了传动机构。

此外还应配置速度限定机构,该机构可调,在选定鼠范围内起控制作用,超速自动停机。

一曲轴转速一传送滑板停留时间单程一两工位间传感器位置的比值一系数考虑机电系统的误差曲轴转速为in的快速多工位压力机离合器响应时间应在50以下。

为保证离合快速可靠,离合器可采用单盘多块式电控气动摩擦离合器,制动摩擦块应选用高强度耐磨耐热摩擦系数大的材料夕如聚氨醋石棉橡胶块。

轮中心的两个从动滚轮的中心距不变,二凸轮曲线*高点与*低点的角度相等见图如果不符合上述条件,两个从动滚轮间必然存有间隙,就会因惯性而产生抖动。

国产机床为何速度低,这就是一个重要原因。

国产机床在解决滑板运行稳定性上也有采用附加滑板运动摩擦阻尼板带或附加压紧弹簧从动滚轮位置由弹簧调节犷办法。

但这将增加滑板运行阻力,加快机件磨损,而且调整困难,可靠性差。

二工位间传送装置的设计滑板运动的设计滑板运动的可靠性是快速多工位压力机的重要指标,工位间传送滑板一旦运行速度高就难以稳定。

当曲轴转速。=工位间距时,滑板线速度可达60以上,这时由于惯性和加速度的影响,滑板运动特别是传送终止时极易产生抖动,直接影响被传送工件的稳定性。

为保证稳定性,必须改善滑板运动的设计。

滑板应在良好的导轨中滑行,控制图机械手的设计国产机床对机械手的设计一直是不够重视的,机床制造厂认为这是用户的工艺需求,要由用卢解决而国外机床制造厂商却把这些附件作为机床的重要部份,按用户需求精心设计。

国产机床由于这些附件设计不佳,严重的影响了机床整体功能的发挥。

多工位压力机的机械手设计难点在于机械手的工作中心锻压机械要同机床上多工位模具中心相吻合。

解决办法是机床制造厂要单独设计制造一套与机床各工位中心位置一致的校正装置,该装置可与多工位机床的滑块配合加工,以保证位置精度。

机械手装在传送滑板上是可调的,调整是靠校正装置来保证的。

机械手的位置精度开合大小夹持力都可以在校正装置上按需要准确调整。

其用材可以是轻金属的,也可以是塑料的。

压,联轴器脱开,同时因位移而触及传感器,发出信号给控制中心指令机床自动停机。

控制器三自动检测与控制多工位压力机能否实现快速,与自控设计有密切关系。

国内外压力机在油压气压控制超负荷限流保护以及人身防护光电安全装置方面已趋于一致。

但是国产机床缺少工位故障监控,是机床效率不高的关键因素。

这类压力机的故障检测控制设计有以下几方面。

工位故障监控利用工位出现故障加工件就不能正常传送的原理,在每一个工位后面配置一个传感器触头,正常运行时每一次冲程触头都要接触一次传送中的工件,给控制中心一个脉冲信号。

一旦工位出现故障,由于工件传送中断而脉冲信号也中止,控制中心随即指令自动停机。

这里要注意的是脉冲信号是周期性的,它与机床的运行速度相关,机床调速随即调整信号周期,并输入控制中心的时间记忆系统。

其原理框图见图传送滑板故陈监控传送滑板出现运行故障通常是机床某一工位出现故障,这时滑板运行阻力必然增大,利,用这一原理,可将驱动滑板的凸轮轴设计为配有盘式张力簧的联轴器,平时靠张力簧压紧联轴器带动凸轮转动。

当阻力大时,张力簧受四机床精度控制对于多工位压力机的精度要求主要是各工位的座标位置精度,而且是动态的。

国内通常是采取精磨导轨和座标锉床撞孔来保证,加工难度大,且凸模安装孔是固定不可调的,一旦磨损后较难修复。

国外机床有一种新工艺较好,由于是多工位多滑块,因此凸模安装孔的位置可以随各个滑块的位置进行调整。

而滑块的位置精度采用对导轨面粘贴一层复合树脂板,通过修复该树脂板来控制位置精度,这样对导轨基面精度就可以放宽要求了,这种工艺很简单适用,在日常使用维护中也很方便。

五其它快速多工位压力机要求有良好的润滑,应设计自动控制流量的定时注润滑液系统,时间和流量可调,回收润滑液应设回收过滤装置,经严格的清洁处理后方可回用。

此外,机床的噪音也值得注意,应将机床设计为框架封闭式,用隔音板填充吸音材料的夹层板防护,并注意设计各运动机件的防撞击和减震措施,这样机床噪音可控制在国家允许的以下。

供求信息现有以下型号辗环机,可辗扩各种轴承环和环形件一普通型加宽型一液压驱动型,一普通型加宽型气乒普通型加宽型特加宽型。

有现货,欢迎来人来函与本刊编辑部联系济南市经路号,邮码电话二电报锻压机械

推荐文章

相关资讯

-

我国超精密数控机床技术需加速产业化进程事实上,超精密加工技术所涉及的技术领域非常丰富。在北京机床研究所30多年的研究历程中,针对超精密加工技术所涉及到的相关技术,刘炳业系统地总结出了36个方面的关键前沿研究[详细]

-

数控技术是先进制造业的基础技术和共性技术先进的制造技术是振兴传统产业的技术支撑和发展趋势,数控技术是先进的制造技术的基础技术和共性技术。随着生产和科学技术的发展,数控技术越来越广泛地应用于机械制造的各行[详细]

-

液压摆式剪板机技术要求剪板机是机加工中应用比较广泛的一种剪16液压摆式剪板机切设备,它能剪切各种厚度的钢板材料。常用的剪板机分为平剪、滚剪及震动剪3种类型。平剪机是使用量多的[详细]