-

折弯机工作原理及应用探析

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的 -

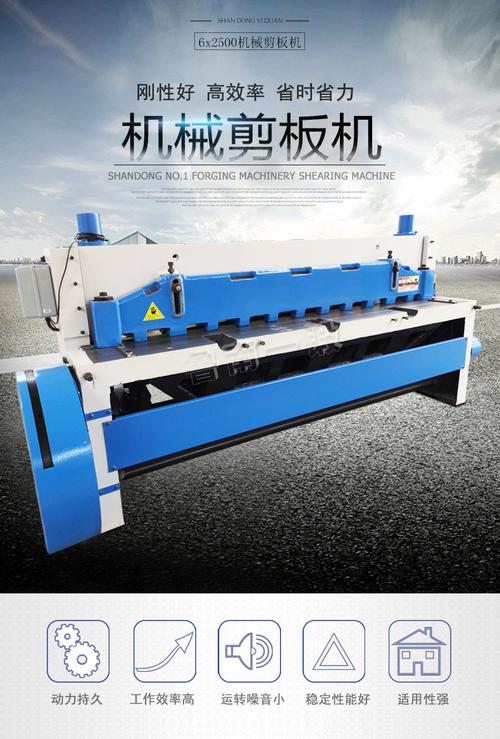

揭秘送料剪板机的组成与工作原理

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成 -

联动折弯机维护方式及重要性

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。 -

如何选择适合的自动剪板机?

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

精密剪板机工作原理详解

行业资讯

2025-11-18 16:48

标签:

在现代制造业中,金属板材的裁剪是无数产品的基础环节。精密剪板机凭借其优异的精度和效率,成为这一环节不可或缺的核心设备。那么,它究竟如何实现如此的切割?其核心工作原理可拆解为几个关键步骤:

定位与稳固压紧:

送料定位: 操作人员或自动上料系统将待裁剪的金属板材放置于工作台面。后挡料装置(通常由高精度伺服电机驱动滚珠丝杠或齿条)依据预设尺寸,定位板材的剪切位置。现代设备常配备高精度光栅尺或磁栅尺进行实时位置反馈,确保定位精度可达±0.05mm甚至更高。

压料固定: 剪切动作前,位于刀架前部的压料脚(由独立的压料油缸驱动)迅速且强力地下压,将板材牢牢固定在工作台面上。此步骤至关重要,能有效防止板材在剪切过程中发生移动、翘曲或振动,是保证切口平直度和尺寸精度的前提。

液压驱动与剪切执行:

动力核心: 精密剪板机普遍采用高性能液压系统作为动力源。电动机驱动液压泵产生高压油液。

施力: 高压油液被输送到控制阀组(如电磁换向阀、比例阀或伺服阀),根据控制系统指令,控制油液的流向、流量和压力。

刀架下行: 高压油进入主剪切油缸(通常为左右对称布置),推动活塞杆向下运动。活塞杆通过连接机构(如曲轴、连杆或直接驱动)带动装有上刀片的刀架(也称为滑块)沿精密导轨垂直下行。

剪切发生: 高速下行的上刀片与固定在工作台面上的下刀片形成剪切作用。上刀片通常设计有微小的倾角(剪切角),使得剪切过程并非整个刀口长度同时受力,而是从板材一侧逐步剪切到另一侧,这显著降低了所需剪切力和设备负荷,同时减少板材变形。

精密刀片与间隙控制:

刃口锋利度: 上下刀片均采用特殊合金工具钢制造,经过精密磨削和热处理,确保刃口极其锋利且耐磨。刀片间隙的均匀性对切口质量和刀具寿命有决定性影响。

间隙调整: 精密剪板机配备精密的刀片间隙调节机构(通常为蜗轮蜗杆或偏心轴结构)。操作人员根据被剪板材的材质(如不锈钢、碳钢、铝板)和厚度(通常在0.5mm至12mm或更厚范围),参照设备手册或内置程序,调整上下刀片之间的缝隙。过大的间隙会导致板材撕裂、毛刺增大;过小的间隙则加速刀片磨损甚至崩刃。间隙调整精度可达0.01mm级别。

智能控制与安全保障:

大脑中枢: 现代精密剪板机普遍采用PLC(可编程逻辑控制器)或CNC(计算机数控)系统作为控制核心。

指令执行: 控制系统接收操作面板输入的参数(如剪切长度、次数、角度、后挡料位置、剪切速度等),协调各执行元件的动作顺序、速度和力度(如后挡料伺服定位、压料缸动作、主油缸行程控制)。

实时监控: 集成的位置传感器(如光栅尺)、压力传感器、限位开关等实时反馈设备状态,形成闭环控制,确保动作无误。

多重防护: 设备配备完善的安全装置,如光电安全保护装置(光幕)、双手操作按钮、紧急停止开关、防护栅栏等,在刀架下行区域形成安全防护,大程度保障操作者安全。

精度保障的核心: 精密剪板机的高精度源于各个环节的精密协同:高刚性的机身框架抵抗巨大剪切力带来的变形;精密导轨确保刀架运动的直线度和稳定性;伺服驱动与闭环反馈实现后挡料的微米级定位;可调且均匀的刀片间隙与锋利的刃口共同作用获得高质量切口;强大的压料力消除材料位移;智能控制系统则是这一切执行的“大脑”与“神经”。

精密剪板机通过精密的机械结构、强劲可靠的液压驱动、智能灵活的电控系统以及至关重要的刀片与间隙管理,实现了对金属板材、稳定、高精度的裁剪。每一次干净利落的剪切背后,都是现代机械、液压、电气和控制技术高度融合的成果。

推荐文章

相关资讯

-

折弯机工作原理及应用探析摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的[详细]

-

揭秘送料剪板机的组成与工作原理随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成[详细]

-

联动折弯机维护方式及重要性联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。[详细]

-

如何选择适合的自动剪板机?自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合[详细]