-

折弯机工作原理及应用探析

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的 -

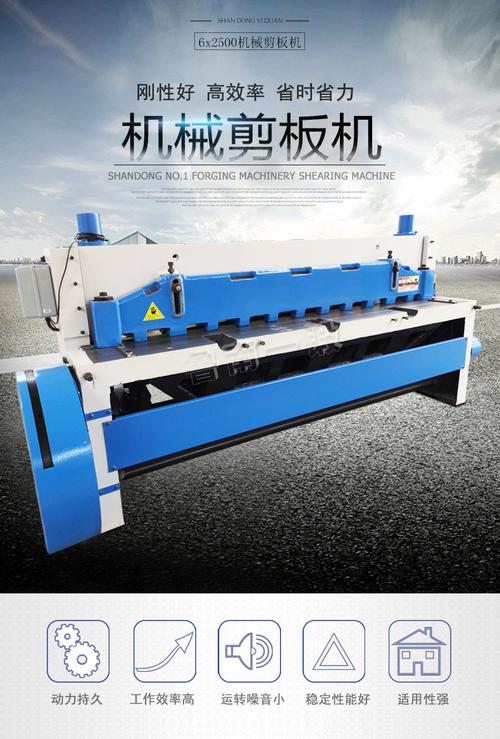

揭秘送料剪板机的组成与工作原理

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成 -

联动折弯机维护方式及重要性

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。 -

如何选择适合的自动剪板机?

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

半自动折弯机常见故障诊断与高效解决指南

行业资讯

2025-10-30 08:42

标签:

在现代钣金加工领域,半自动折弯机凭借其效率与精度的平衡,已成为不可或缺的核心设备。然而,在持续高强度作业中,设备难免遭遇各类故障,直接影响生产节拍与产品质量。深入理解其常见问题根源并掌握应对策略,是保障产线顺畅运行的关键。

1. 折弯精度失准:角度与尺寸的偏差

问题表现: 成品角度与设定值不符(过大或过小),或同一批次工件尺寸存在明显波动。

核心原因:

后挡料定位(X轴)精度漂移:丝杠磨损、导轨间隙增大、伺服电机反馈异常。

滑块行程(Y轴)控制偏差:液压系统压力不稳、比例阀响应滞后、光栅尺污染或损坏。

模具问题:模具磨损不均、上下模安装不平行或存在异物。

工件/材料影响:材料厚度或硬度批次差异、板材应力释放不均。

解决措施:

精密校准: 定期使用高精度块规或角度尺校准后挡料(X轴)和滑块行程(Y轴),依据实测偏差调整Y1、Y2轴补偿值。

系统维护: 清洁并检查光栅尺/磁栅尺,确保无油污损伤;检查丝杠、导轨润滑状态,必要时调整预紧力或更换磨损件。

模具管理: 严格规范模具安装流程,确保平行度;定期检查并修磨磨损模具;加工前清除模腔内异物。

工艺优化: 加强来料检验;对特殊材料进行试折弯,修正工艺参数;必要时增加退火工序消除应力。

2. 液压系统故障:动力之源的波动

问题表现: 滑块下行缓慢、爬行、保压时下滑、系统噪音异常增大、油温急剧升高。

核心原因:

液压油污染:油液老化、混入杂质或水分,导致阀芯卡滞、泵磨损。

压力异常:溢流阀设定不当或失效、泵内泄增大、油缸密封损坏内漏。

油温过高:冷却器效率下降(堵塞或风扇故障)、油箱油位不足、系统压力设定过高导致溢流发热、油液粘度不当。

管路泄漏:接头松动、密封圈老化、硬管破裂。

解决措施:

油品管理: 严格执行液压油更换周期,使用规定牌号;保持油箱清洁,定期清理滤芯;严防水分和杂质侵入。

压力调校: 使用压力表检测系统压力,参照设备手册调整溢流阀压力值;检查并更换失效的压力控制元件。

温度控制: 清洁冷却器散热片,确保风扇正常运转;维持合理油箱油位;优化系统压力设置,避免长时间高压溢流;选用合适粘度液压油。

泄漏排查: 定期巡检管路及接头,紧固松脱处,及时更换老化密封件和损坏管路。

3. 模具与对位问题:成型的基石

问题表现: 工件表面压痕、刮伤;折弯线扭曲;模具错位撞击。

核心原因:

模具安装错位:上下模未对准中心线或前后位置偏差。

模具选型不当:V槽宽度与板厚不匹配(过窄易压伤,过宽易扭曲)。

模具损伤:刃口崩裂、严重磨损或表面粘附金属屑。

解决措施:

规范安装: 利用设备对中功能或工具仔细校准上下模中心线,确保前后位置正确。

选模: 严格遵循V槽宽度 = (6-8)倍板厚经验公式选择模具。

模具维护: 定期检查刃口状况,及时修磨或更换损伤模具;操作前后彻底清洁模具表面。

4. 电气控制系统故障:神经网络的紊乱

问题表现: CNC系统无响应、屏幕报错、轴运动失控、按钮/脚踏开关失灵、传感器(如后挡料限位)失效。

核心原因:

线路问题:连接器松动、线缆磨损短路/断路、端子氧化。

元件故障:PLC模块/电源故障、继电器/接触器触点烧蚀、传感器(接近开关、光栅尺)损坏或污染。

干扰问题:强电干扰弱电信号、接地不良。

解决措施:

检查连接: 系统断电后,仔细检查所有电气连接器是否插紧,端子有无松动氧化,线缆有无破损。

诊断替换: 利用设备自诊断功能或万用表排查故障点;尝试更换疑似故障的继电器、接触器、传感器。

抗干扰处理: 强弱电线路分开敷设并做好屏蔽;确保控制系统接地可靠、独立且低阻抗。

5. 安全装置失灵:不可逾越的红线

问题表现: 光电保护装置不动作或误动作、双手操作按钮失效、急停按钮卡死不响应。

核心原因: 安全元件(光幕、安全继电器、按钮)自身损坏;相关线路断路或短路;灰尘油污严重遮挡光幕。

解决措施:

功能验证: 每日开机前必须测试所有安全装置(如触发光幕应停机、按下急停应断电)是否有效!这是铁律。

清洁维护: 保持光幕透镜清洁无遮挡;检查安全线路是否完好。

立即更换: 任何安全功能失效,必须立即停机维修或更换合格部件,严禁设备带病运行!

结语

半自动折弯机的稳定运行,依赖于对上述常见问题的深刻洞察与系统性维护。将精密校准、润滑、规范操作、模具严管、电气维保以及安全装置日检融入日常规程,不仅能显著减少意外停机,更能持续提升加工品质与设备寿命。在工业生产的精密链条中,每一次对设备故障的预防与解决,都是对生产力与安全防线的有力加固。唯有将维护意识深植于日常,方能确保设备在金属成型的交响中奏出稳定、的乐章。

推荐文章

相关资讯

-

折弯机工作原理及应用探析摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的[详细]

-

揭秘送料剪板机的组成与工作原理随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成[详细]

-

联动折弯机维护方式及重要性联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。[详细]

-

如何选择适合的自动剪板机?自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合[详细]