-

折弯机工作原理及应用探析

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的 -

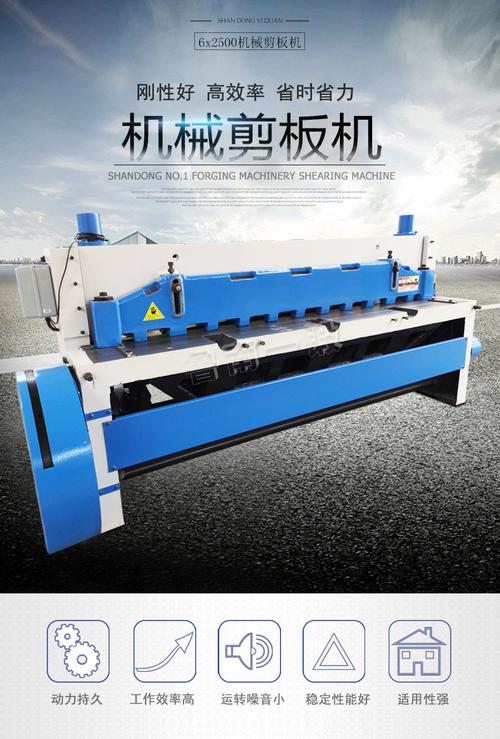

揭秘送料剪板机的组成与工作原理

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成 -

联动折弯机维护方式及重要性

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。 -

如何选择适合的自动剪板机?

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

CO_2激光切割机切割技术及应用

技术应用

2017-06-13 15:51

来源:中国剪板机网

标签:

电力机车与城轨车辆制造技术C2激光切割机切割技术及应用郭树林(南车株洲电力机车有限公司,湖南株洲412001)的几点经验。

随着激光技术的发展,CO2激光切割广泛用于现代加工工厂中,与传统的等离子、火焰等切割技术相比,CO2激光切割具有切割精度高、表面质量好、切割形状复杂、切割材料多样性等优点。

1CO2激光切割原理及工艺特性CO2激光切割是用聚焦镜将CO2激光束聚焦在材料表面使材料熔化,同时用与激光束同轴的切割气体吹走被熔化的材料,并使激光束与材料沿一定轨迹做相对运动,从而形成一定形状的切缝。CO2激光切割机*适于切割厚度<12mm的低碳钢、<6mm的不锈钢、<4mm的铝板。

CO2激光设备切割精度保证在以*大切割能力切割时其产品质量必须符合ISO9013-221标准的要求,它是目前三种热切割中的*高标准。使用符合国家标准的材料和气体时,不挂渣;加工不锈钢、铝合金时,切口光洁、表面无氧化,尖角良好。CO2激光切割具有切口宽度窄(一般为0.1~0.5mm)、精度高(一般孔中心距误差0.1~ 0.4mm,轮廓尺寸误差0.10.5mm)、切口表面粗糖度好(一般Ra为12.525pm)的工艺特性,其切口细窄,切缝两边平行并且与表面垂直,切缝一般不需要再加工即可焊接。〔。,激光切割速度快,例如采用3kW激光功率,8mm厚的碳钢切割速度为1.6m/min,2mm厚的不锈钢切割速度为3.5m/min,且该切割法热影响区小,变形极小。激光切割、氧乙炔切割和等离子切割特点的比较见表1(切割材料为6mm厚的低碳钢板)。

表1激光切割、氧乙炔切割和等离子切割方法的比较切割方法割缝/热影响区/mm割缝形态切割速度激光平行快氧乙炔比较平行慢等离子楔形且倾斜快2影响切割质量的主要参数CO2激光设备配备了功能齐全的数控系统,能克服一般切割设备精度较差的问题,通常以产品的尺寸公差、切割面垂直度(斜度)公差、平均粗糙度作为主要质量参数评价指标,后拖量、挂渣性、割缝等作为辅助定性指标。需要强调的是,在切割过程中,切割面的垂直度(斜度)公差引起的偏差分量必须在极限公差范围内,所以应以割缝较小的工件底面为测量基准面。在实际使用中,切割质量的检验可参照。忽略数控设备机器本身精度的影响,对于激光切割质量影响较大的参数如下。

2.1喷嘴直径、切割气压喷嘴一般用紫铜制造,体积较小,是易损零件,需经常更换。在使用时从喷嘴侧面通入一定压力Pn(表压为Pg)的气体,称喷嘴压力,从喷嘴出口喷出,经一定距离到达工件表面,其压力称切割压力P.,*后气体膨胀到大气压力Pa.随着Pn的增加,气流流速增加,Pc也不断增加。

可用下列公式计算:不同的气体有不同的压力阈值,当喷嘴压力超过此值时,气流为正常斜激波,气流速从亚音速向超音速过渡。此阈值与Pn、Pa比值及气体分子的自由度n有关,当n=5时,Pn为1.89bar.当P>4bar时,气流正常斜激波封变为正激波,P.下降,气流速度减低,并在工件表面形成涡流,削弱了气流去除熔融材料的作用,影响了切割速度。因此在氧气切割时,为保证气体流速,通常切割气压在1.8bar以下。另外喷嘴直径、切割气压的选择还与被切割材料、切割气体纯度等因素有关。

2.2镜头尺寸和焦点位置激光切割的优点之一是光束的能量密度高,一般> 10W/cm2.由于能量密度与4/nd(d1为焦点光斑直径)成正比,所以d1应尽可能的小,以便产生窄的切缝。同时忒还和透镜的焦深成正比,焦深越小,本就越小。但切割有飞溅,透镜离工件太近容易被损坏,因此一般大功率CO2激光切割工业应用中广泛采用5"7.5"(127190mm)的焦距,实际焦点光斑直径在0.10.4mm之间。

对于高质量的切割,有效焦深还和透镜直径及被切材料有关。因此控制焦点相对于被切材料表面的位置十分重要。考虑到切割质量、切割速度等因素,原则上厚度< 6mm的金属材料,焦点在表面上;厚度>6mm的碳钢,焦点在表面之上;厚度>6mm的不锈钢,焦点在表面之下。通常切割厚度为4mm以下材料时,选用5"镜头。飞行光路切割机切割近端和远端时光程长短不同,聚焦前的光束尺寸有一定差别。入射光束的直径越大,焦点光斑的直径越小。为了减少因聚焦前光束尺寸变化带来的焦点光斑尺寸的变化,飞行光路切割机上增加x、方向的补偿光路系统。即当切割远端光程增加时使补偿光路缩短;反之当切割近端光程减小时,使补偿光路增加,以保持光程长度一致。

2.3激光切割功率激光切割的表面质量主要由激光束的空间形状决定,而激光束的空间形状由激光器的谐振腔决定,且在给定边界条件下,电磁场在圆形对称腔中具有简单的横向电磁场的空间形状,腔内的横向电磁分布称为腔内横模,用TEM表示。在4kW以下的激光功率中,主要有两种激光束模式:00模和01模。00模称为基膜,能达到衍射极限,能提高切割的表面质量。00模在激光输出功率较小时所占比例大。这就是激光功率越小切割出来的产品质量越好的原因。所以实际操作中,在不影响切割效率的前提下,尽量减小激光切割功率。

2.4切割速度若切割速度过快,则切口下缘乃至切割面上会粘渣,甚至割不透工件;速度过慢,则效率低下,切割面不光滑,切口下缘沾渣。实际使用中在不影响切割质量的前提下,应尽可能以相对较高的速度进行切割。

2.5切割气体激光在切割金属材料时,一般可分为氧助燃切割和熔化切割,其中以氧助燃切割应用*广。该切割法以激光作为预热热源,用氧气等活性气体作为切割气体,喷吹出的气体一方面与切割金属作用,发生氧化反应,放出大量的氧化热,另一方面把熔融的氧化物和熔化物从反应区吹出,在金属中形成切口。氧助燃切割速度越快,热穿透越小,切割质量越好。激光熔化切割时,用激光加热使金属材料熔化,然后通过与光束同轴的喷嘴喷吹非氧化性气体(氩、氦、氮等),并依靠气体的强大压力使液态金属排出,形成切口。激光熔化切割主要用于一些不易氧化的材料或活性金属的切割,其切割速度越快,切缝越易形成波纹状,切割质量越差。实际应用中,切割碳素钢采用氧气作为切割气体,切割不锈钢、铝及其合金时采用氮气作为切割气体。

3实际使用中可借鉴的经验及环境保护问题3.1集中供气在使用多台激光切割机,特别是切割不锈钢和铝板时,氮气(主要用于光路保护和切割)的使用量大,传统的氮气汇流排难以满足供气需求。为了解决供气问题,我们采用泰莱华顿低温液体钢瓶杜瓦瓶集中供气,每个杜瓦瓶的气量相当于普通气瓶的21倍,其流程为:低温液氮钢瓶液氮汇流排汽化器调压器出口阀(分多路)多台切割设备氮气进口。

3.2统一套料软件材料的利用率对下料成本的影响巨大,提高材料的利用率,降低材料成本是管控的重中之重。激光使用的套料有多种,多个套料平台各自套料,造成边余量统筹利用率低。采用统一的套料软件,整合激光切割机自带的套料平台,使各种数控切割设备通用一种套料软件,可以大大提高材料利用率和编程效率,优化管理。

3.3激光发生器气体气压控制实际使用的CO2激光发生气体为高纯(99.999%)二氧化碳、氮气和氦气,比设备制造厂家规定的激光气体纯度要高。若气体中含有杂质,就会影响激光束,进而影响切割质量。以前操作工在操作激光时,一直把激光气用到报警才进行更换,此时气瓶的压力为3bar左右,气瓶里的杂质随气体流入发生器管内,造成镜片及发生器管污染,影响激光束的质量,对激光发生器的维护保养也带来诸多不便。当气瓶的压力为15bar左右时更换激光发生气体,就可以避免气体杂质流入发生器。如果在气瓶出口处加装一次性过滤装置,效果会更显著。

3.4员工健康和环境保护问题激光切割时产生的烟尘、激光辐射、有害气体等对人体和环境有相当大的影响。烟尘是部分熔化金属因气化或在空气中氧化而形成的;激光辐射在切割中随时都有;有害气体是激活空气中氮和氧而形成的臭氧和氮氧化物,对人体和环境有较大的危害。因此要正确穿戴劳保用品,并对除尘设施进行严格的维护保养,保障员工的身体健康和工业排放标准。

4结束语CO2激光切割是一门新的切割技术,具有切割精度高、表面质量好等诸多优点。本文从工艺设备的角度分析了影响切割质量的主要参数以及提高切割效率的方法。

此外,还指出编程人员、设备操作人员及工作环境等因素对提高切割质量也有很大的影响。

推荐文章

相关资讯

-

我国超精密数控机床技术需加速产业化进程事实上,超精密加工技术所涉及的技术领域非常丰富。在北京机床研究所30多年的研究历程中,针对超精密加工技术所涉及到的相关技术,刘炳业系统地总结出了36个方面的关键前沿研究[详细]

-

数控技术是先进制造业的基础技术和共性技术先进的制造技术是振兴传统产业的技术支撑和发展趋势,数控技术是先进的制造技术的基础技术和共性技术。随着生产和科学技术的发展,数控技术越来越广泛地应用于机械制造的各行[详细]

-

液压摆式剪板机技术要求剪板机是机加工中应用比较广泛的一种剪16液压摆式剪板机切设备,它能剪切各种厚度的钢板材料。常用的剪板机分为平剪、滚剪及震动剪3种类型。平剪机是使用量多的[详细]