-

折弯机工作原理及应用探析

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的

摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的 -

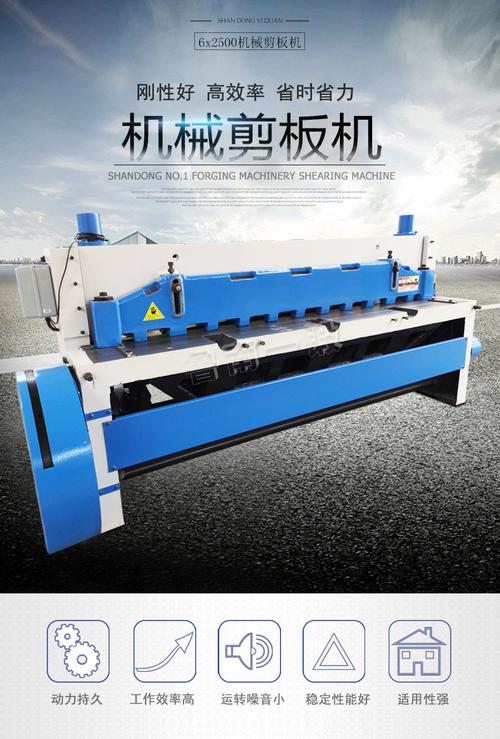

揭秘送料剪板机的组成与工作原理

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成

随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成 -

联动折弯机维护方式及重要性

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。

联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。 -

如何选择适合的自动剪板机?

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合

如何有效提高机床的能源生产率

行业资讯

2013-10-11 15:59

来源:中国剪板机网

标签:

近年来,不断上涨的能源价格和趋于严苛的环境保护法促使在工业研究和生产中更加注重能耗较少的机床结构。因此通过“设计”来提高机床的能源生产率是柏林工业大学机床和企业管理研究所(IWF)研究工作的目标。在本文中,概述了高效机床部件和创新技术领域里的技术发展水平。

通常,我们用能源生产率来作为能源效率的评估标准。而所谓的能源生产率是效益和所使用的能源的商。根据所考察的对象,效益可以是一个企业的销售额或者是一条生产线创造的价值。用这个效益去同所使用的能源进行比较,其关系式是:

能量测量过程

为了找到优化机床能源生产率的起始点,纪录机床的能源消耗是必要的。为此,机床制造厂家给他们的加工中心加上了用于纪录和监控能源消耗的技术装备。在这里,特别重视机床的每一个负荷。在研究工作的框架里同工业伙伴进行合作,以机床部件的能源消耗为重点,对优化机床的能源效率进行研究。

另外一个项目,是在一台常常用来加工汽车零部件的加工中心上,除了测量整个机床的能源外,针对诸如主轴驱动装置、冷却润滑液系统的泵和液压传动装置等单个机床部件进行能源测量。由此,可以确定加工中心消耗能源的主要部件和证实了用来提高能源效率的方法。

技术发展水平

目前,有用来减少机床能源消耗的不同方法。在这方面,优化冷却润滑液系统占有重要地位。根据加工过程,通过微量润滑或者转速受控的冷却润滑泵,既可以显著降低冷却润滑液的使用量,又可以明显降低能源的消耗。此外,机床冷却的适度能源消耗、合乎加工过程的驱动装置技术参数和采用轻型材料对提高能源生产率作出了贡献。同时,基于软件的能源管理系统(如待机状态管理)提供了监控和减少机床能源消耗的可能性。

机床部件选择和能源消耗测量

根据文献检索,对工业项目和研究项目范围内的能源消耗测量的结果进行了分析,并确定了机床的主要能耗部件。用于供应冷却润滑液的泵和驱动装置,机床冷却装置和机床坐标运动轴的驱动装置构成了机床能源消耗的很大部分。

柏林工业大学的机床和企业管理研究所,在一台由Traub公司生产的CNC车铣中心上进行能源消耗的测试,该台于2003年生产,型号为TNX 65的车铣中心装有与主轴相对置的辅助主轴。通过4个独立的转塔刀架,每次可以在两个主轴中的一个主轴上同时采用三把刀具进行加工。

为了确定机床能耗主要部件的能源需要,选取了主轴的驱动装置,进给轴的驱动装置和冷却润滑液的泵。在这些测量项目里,不考虑机床的冷却装置,因为机床没有特别的冷却循环。有意选择了老型号机床是因为在这样的机床上还没有耗能少的机床部件。而在今天,这种节能的机床部件在Traub公司的产品上已作为一种标准部件或者可以作为选项来选用。

为了查明整个机床和所选机床部件的能源消耗,规定了合适的测量点。测定了TNX 65型车铣中心在运行准备状态和加工过程中的整个有效功率。

在加工热轧园棒料时纪录了测量数据。工件外圆纵向车削时选用了0.4 mm的吃刀深度和248 m/min的稳定的切削速度。为了进行冷却和润滑采用了油-水乳化液。加工参数和刀具以及工件的性能列于表1.

能源消耗测量值的分析处理

纪录下来的测量数据无疑显示了单个部件的运行状态。在刀具进行切削的加工过程中,对机床的动力供给达到近10 kW稳定有效功率。当刀具为下一次走刀重新进行定位时,整个有效功率P就下降到约7.8 kW,紧接着在加工过程之后,机床处在准备状态,这时测得接近稳定的5.5 kW*低功率。在加工过程中,这个功率值与机床的功率需要相比占到55.7%的份额。

推荐文章

相关资讯

-

折弯机工作原理及应用探析摘要:本文将介绍折弯机的工作原理及其在工业生产中的应用。通过对折弯机的结构和工作过程的详细解析,探讨了其在金属加工领域的[详细]

-

揭秘送料剪板机的组成与工作原理随着工业自动化的不断发展,送料剪板机作为一种重要的机械设备,被广泛应用于金属加工行业。那么,究竟送料剪板机由哪些部件组成[详细]

-

联动折弯机维护方式及重要性联动折弯机作为一种重要的金属加工设备,广泛应用于各个行业。随着使用时间的增长,机器的性能和效率可能会下降,甚至出现故障。[详细]

-

如何选择适合的自动剪板机?自动剪板机作为一种重要的机械设备,广泛应用于金属加工行业。在选择自动剪板机时,我们需要注意一些关键因素,以确保选购到适合[详细]